Dans le cadre d’une démarche pédagogique, nous avons été sollicités (et nous en sommes ravis et fiers) pour présenter les étapes d’un projet design à des classes de Terminale dans leur apprentissage des Sciences de l’Ingénieur.

Pour faciliter l’intérêt des élèves, il fallait trouver un produit susceptible de les captiver…

Et c’est donc tout naturellement que nous avons pensé à Franky ZAPATA, qui a immédiatement accepté que nous dévoilions les coulisses du redesign de son Flyboard.

Avant d’entrer dans le vif du sujet, un petit rappel…

Le design d’un produit permet de séduire les utilisateurs, mais cette séduction ne se limite pas seulement à l’esthétique et à l’ergonomie. Ces 2 composantes ne sont que la partie émergée et visible du design industriel. Derrière ces aspects très médiatisés se cache une myriade de contraintes elles aussi fondamentales.

Une multitude de facteurs liés entre eux entrent en jeu en plus de l’esthétique et de l’ergonomie :

– Les contraintes techniques : résistance mécanique, durabilité compte tenu des contraintes d’environnement (comme l’eau de mer pour le cas du Flyboard), …

– Les choix des matériaux et les contraintes de leurs procédés de mise en œuvre,

– Les contraintes économiques et marketing : quel prix de revient industriel, pour quels canaux de distribution,

– Les normes,

– Les contraintes liées au projet proprement dit : quel planning pour quelle date de mise en vente compte tenu de la saisonnalité…,

– …

Revenons au Flyboard…

C’est un projet qui s’est déroulé de fin septembre 2014 à juin 2015 et qui a nécessité 700 heures de travail chez IDEACT pour le design industriel et de conception technique mécanique.

Point de départ : le Flyboard 2013 avec son nouveau cahier des charges

a. Revoir le design et rendre le produit plus industriel.

Le Flyboard 1 nécessite un montage par ZAPATA RACING avec un vrai savoir-faire, des ajustements et des mises au point.

Le Flyboard V2 a pour objectif de pouvoir être assemblé chez ZAPATA RACING ou en sous-traitance, aves des pièces à la géométrie plus précise afin de diminuer le temps de montage et la complexité des opérations.

b. Le Y (la partie de distribution de l’eau sous pression nécessaire à la propulsion) fabriqué initialement en fonderie métallique sur le Flyboard 1 doit être repensé pour être fabriqué via un procédé en injection plastique qui permettra d’obtenir la pièce équipée de l’ensemble de ses fonctions avec 1 seul outillage sans reprise, pour diminuer le coût de fabrication et alléger la pièce.

c. Les pieds en thermoformage avec mousse intégrée sont les éléments de flottaison nécessaires à la sécurité du rider. Le thermoformage limite l’apport esthétique et nécessite des reprises d’usinage post fabrication. Comme pour le Y, l’injection plastique permettrait plus de liberté au niveau formel avec un procédé davantage adapté à des grandes séries.

d. Un design « nerveux », univers du sport mécanique et des sports extrêmes. Inspiration également de l’univers des supers héros.

L’objectif est de créer une ligne ZAPATA RACING déclinable sur l’ensemble des futurs produits de la gamme.

Les étapes

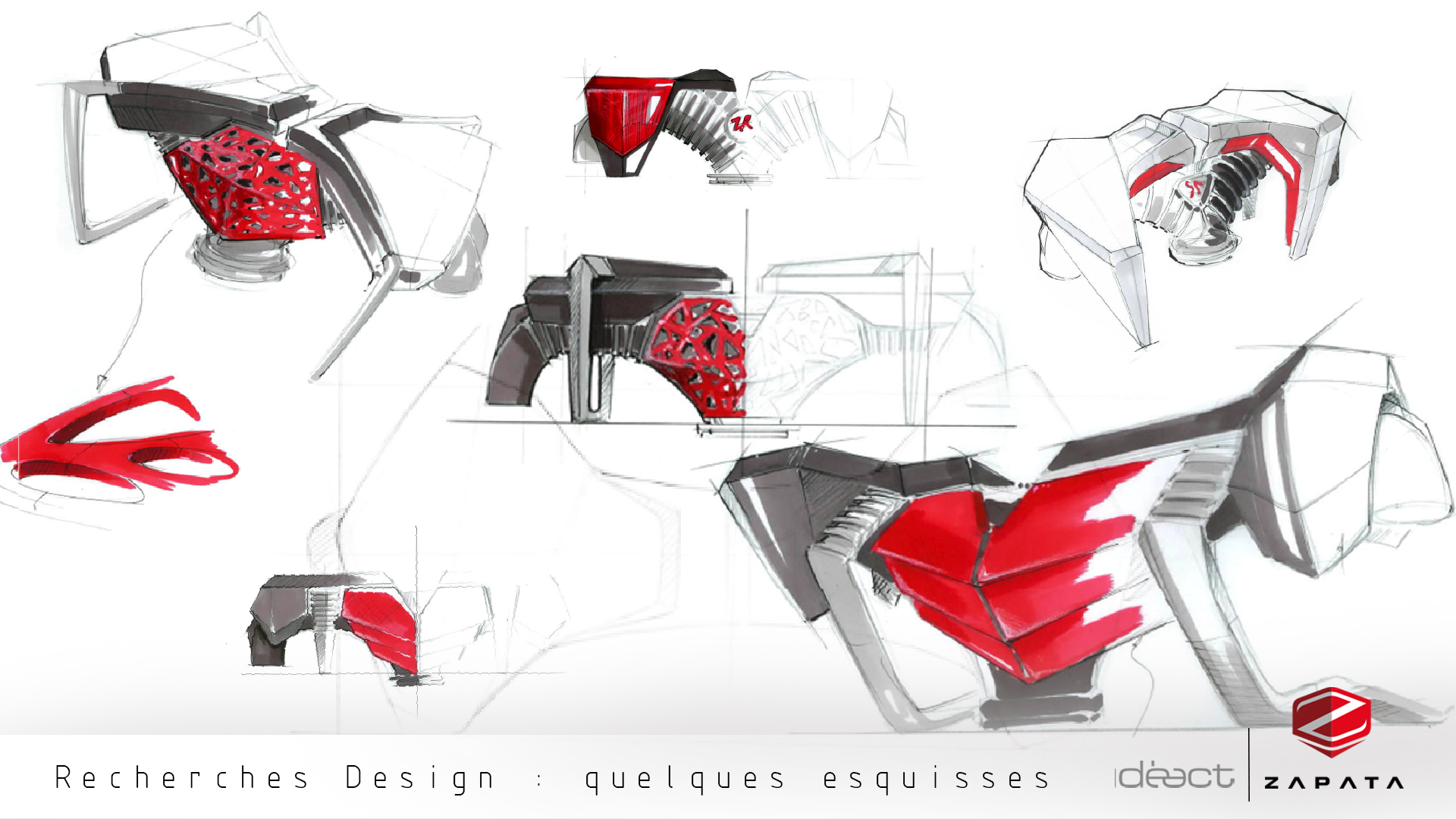

1. Des esquisses pour une présentation de concepts design

Exceptionnellement, très peu de veille design a été nécessaire pour le Flyboard, Franky ZAPATA sait ce qu’il veut et le designer industriel en charge du projet chez IDEACT connait bien l’environnement. Ils ont pu en discuter à maintes reprises.

Le designer réalise un travail de création avec en tête l’ensemble des contraintes. Il met en forme, à l’issue de ce travail créatif, des propositions via des esquisses.

Tout en explorant des pistes et idées nouvelles, le designer industriel de IDEACT tient compte des contraintes liées à la fabrication et à l’assemblage. Le processus est une succession d’allers-retours, à la manière d’un échange au pingpong, entre ouverture créative et sélections via les contraintes.

Les impératifs, qu’ils soient liés à des aspects techniques, marketing ou autres, permettent à la fois de réaliser des choix via la sélection d’idée, et de générer de nouvelles idées.

Contrairement à ce qui semble évident de prime abord, les contraintes sont génératrices d’idées nouvelles. C’est parce que l’huître a une impureté qui la gêne à l’intérieur de sa coquille qu’elle crée une perle.

Franky ZAPATA fait alors son choix parmi les concepts de solutions présentés. Ce sont des pistes, comme différents chemins possibles pour la création design du nouveau Flyboard.

Plusieurs architectures techniques se dévoile à cette étape, avec des mises en œuvre possibles pour la réalisation de chacune des fonctions, toutes associées à des mises en forme esthétiques encore en devenir mais toutes différentes.

Lorsque c’est possible, le design final peut être un mélange des concepts proposés.

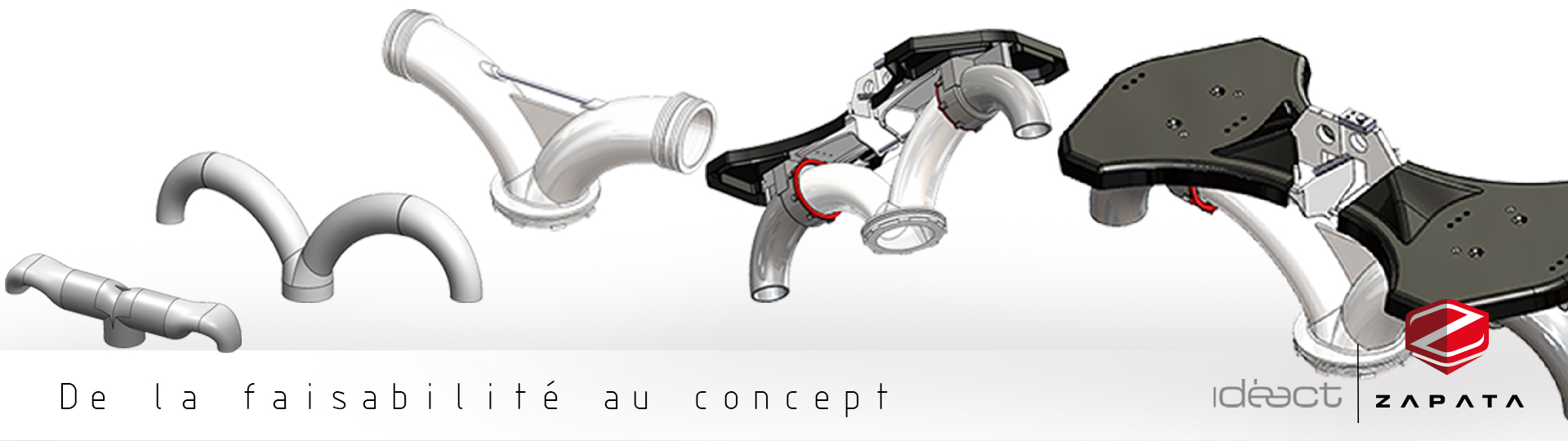

2. Une faisabilité technique à s’assurer

Avant de passer à l’étape suivante, et malgré un travail du designer en connaissance des procédés de fabrication, un rendez-vous est pris avec le sous-traitant en injection plastique afin de discuter faisabilité technico économique.

Les pièces sont complexes, volumineuses et les enjeux en termes de résistance mécanique sont importants. Matériau, couleurs, finition et sollicitation mécanique, tolérance montage… et coût des pièces.

Tout est abordé afin de savoir si la proposition de concept est compatible avec le procédé de fabrication envisagé et les moyens et savoir-faire du sous-traitant, et si le prix de fabrication sera compatible avec les objectifs marketing.

Il est important de comprendre que le design industriel s’inscrit dans une équation technique et économique.

Le succès d’un produit est certes lié à la valeur qu’il apporte au niveau de l’usage, à son esthétique, à sa technicité… mais également à son prix.

Faire un produit qui remplit tous les critères sauf le prix de fabrication, c’est faire un produit qui ne peut pas se vendre, autrement dit c’est faire un mauvais design.

NB : la rencontre du sous-traitant à cette étape permet un gain de temps à l’échelle du projet. La création design d’un produit dépend du ou des procédés avec lesquels seront fabriquées les pièces.

(voir notre Livre Blanc).

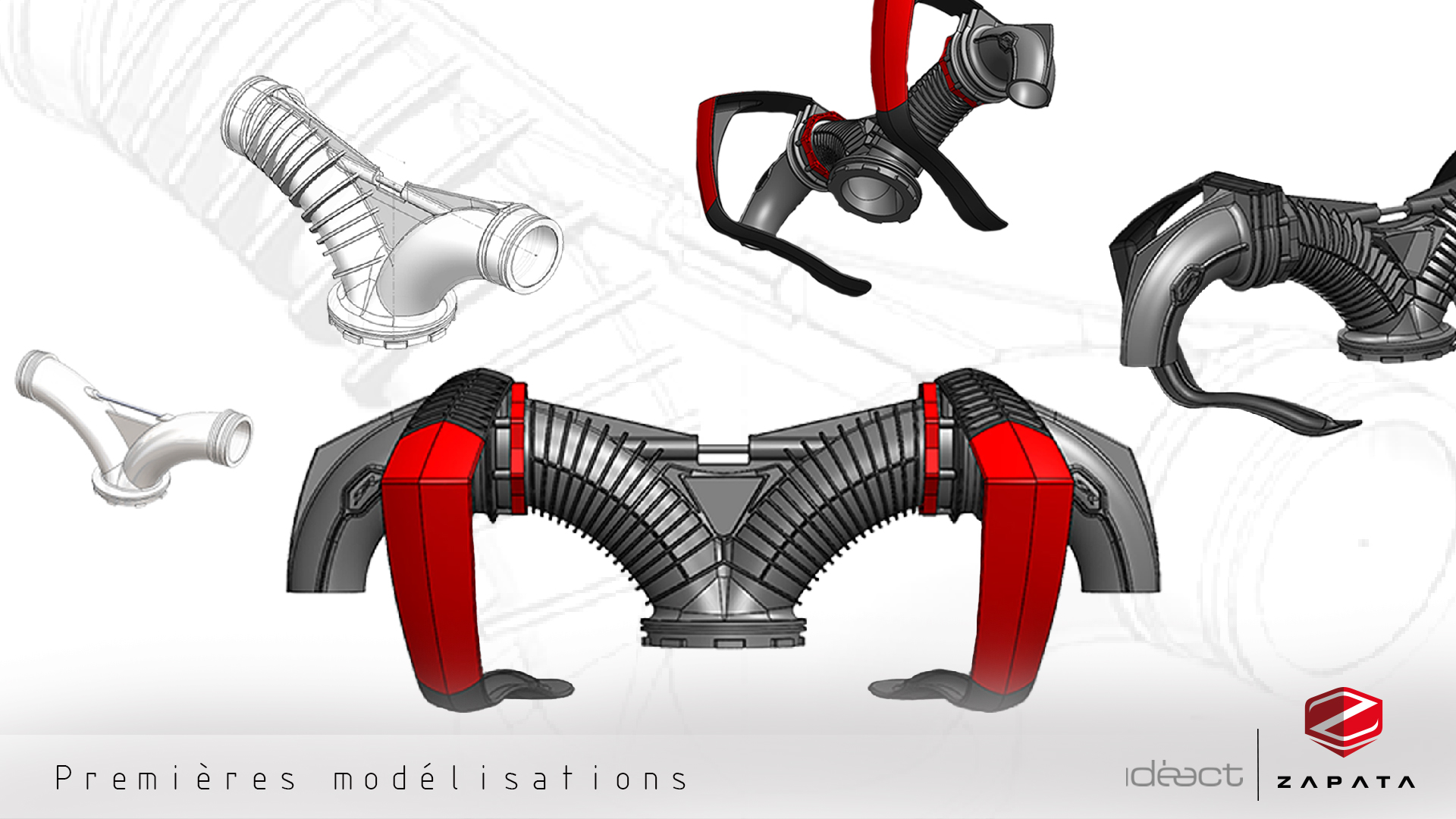

3. Finalisation du design

La faisabilité technico-économique validée par l’injecteur, le designer industriel démarre les premières modélisations en 3D suivant ses recommandations et ses contraintes de fabrication.

Il est épaulé par les ingénieurs en conception mécanique de IDEACT pour le dimensionnement des pièces. Les rendus 3D communiqués à Franky ZAPATA lui permettent de se rendre compte du design de son produit qui évolue en s’affinant. Cette phase projet est celle de la définition des détails.

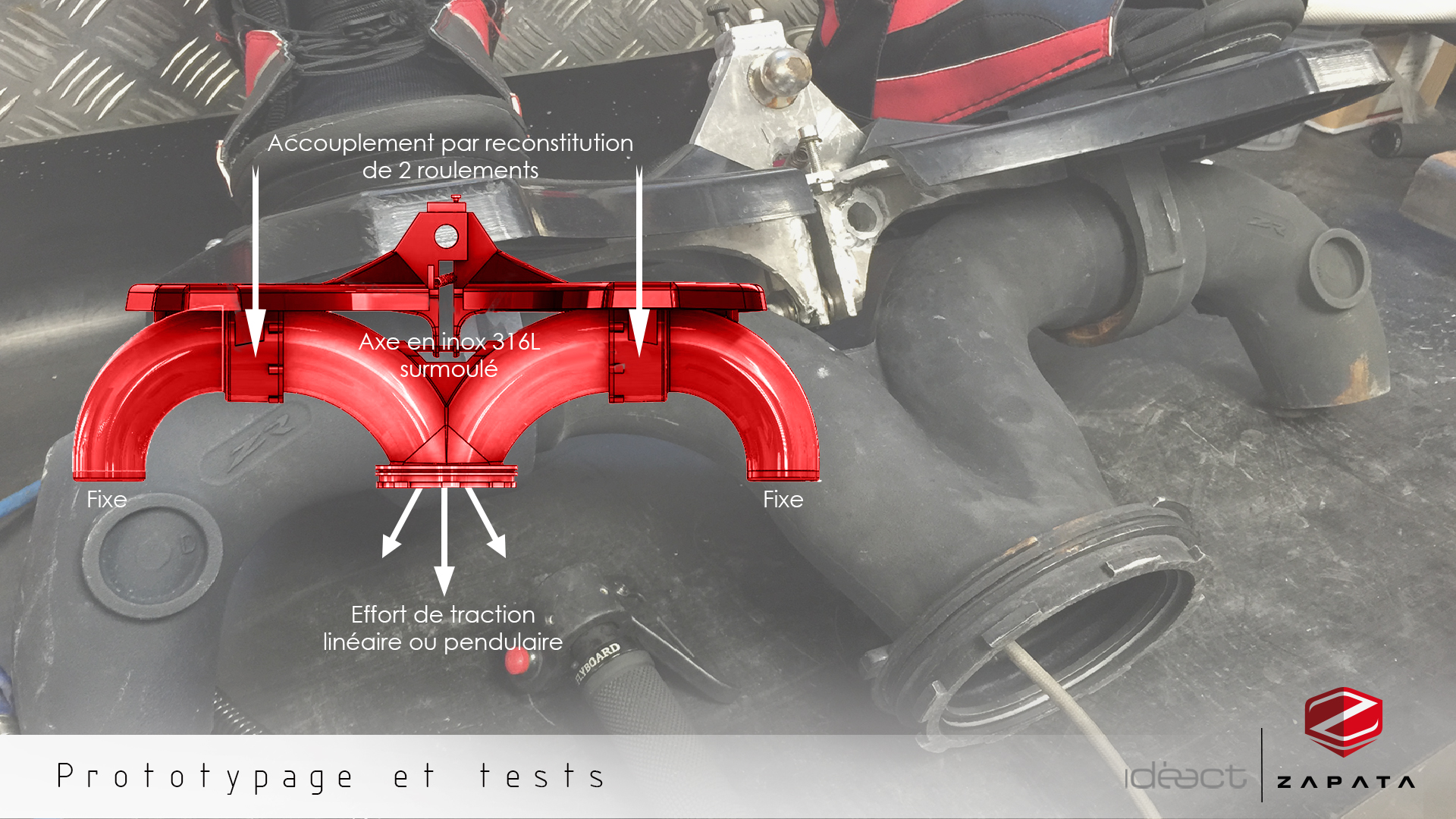

4. Prototypage et tests

Entre la conception design et la fabrication en série, il est impératif de prototyper la solution. Cela permet de valider, via des tests, que ce qui a été imaginé répond bien au cahier des charges.

Pour le projet du Flyboard 2, cette partie du projet a été réalisée directement par Franky ZAPATA. Il a commandé les pièces puis a assemblé un prototype avant de le tester. Franky ZAPATA est à la fois un inventeur passionné de mécanique et un – ancien – pilote d’essais. Il connait donc son produit et les tests qu’il doit réaliser pour valider que les sensations recherchées sont bien au rendez-vous.

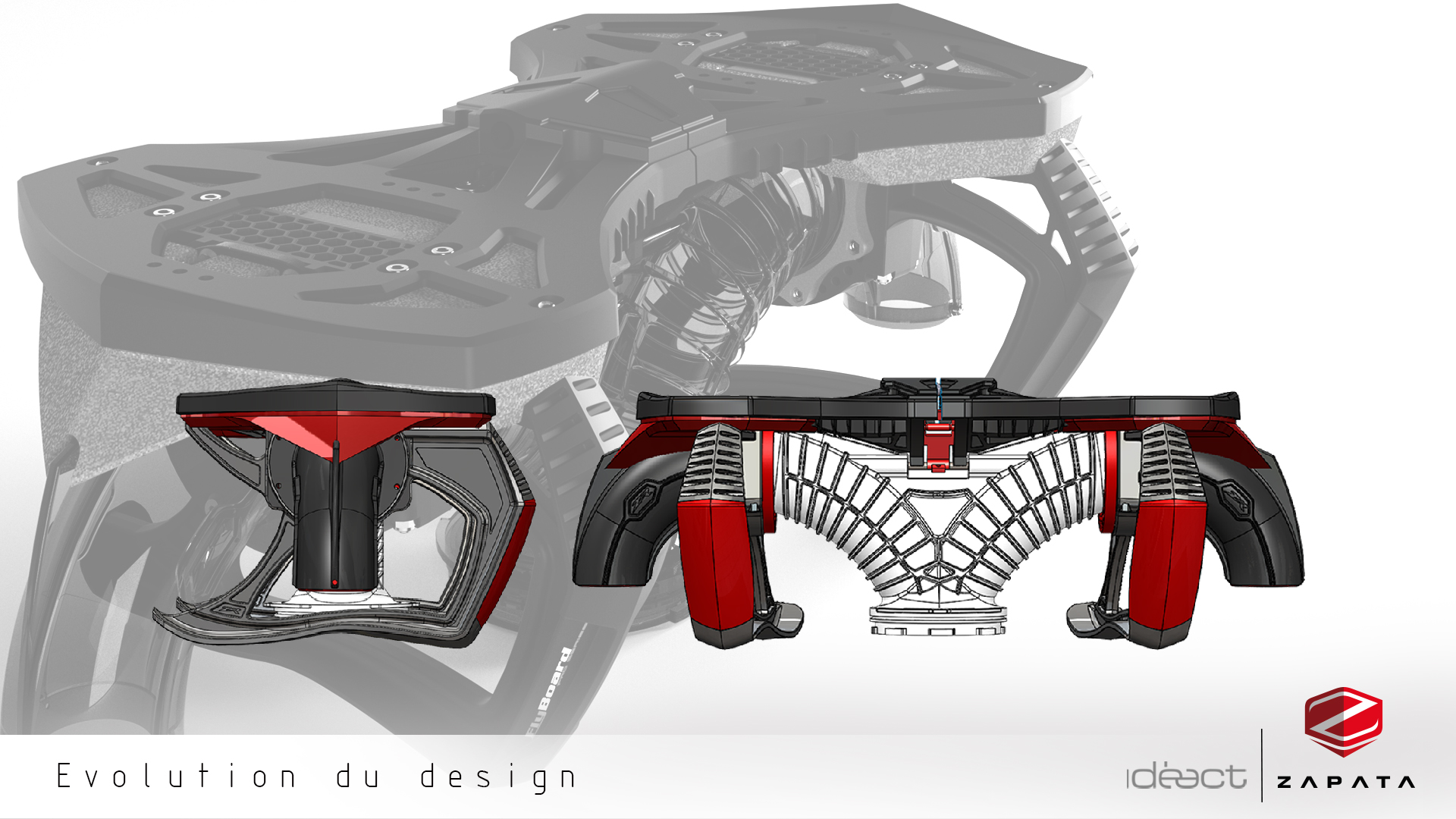

5. Développement design

Suite aux tests effectués, le designer industriel, en collaboration étroite avec les ingénieurs, fait les dernières modifications et affine le design du nouveau Flyboard.

D’autres rendus 3D, réalisés au fur et à mesure du travail réalisé, témoignent de son évolution.

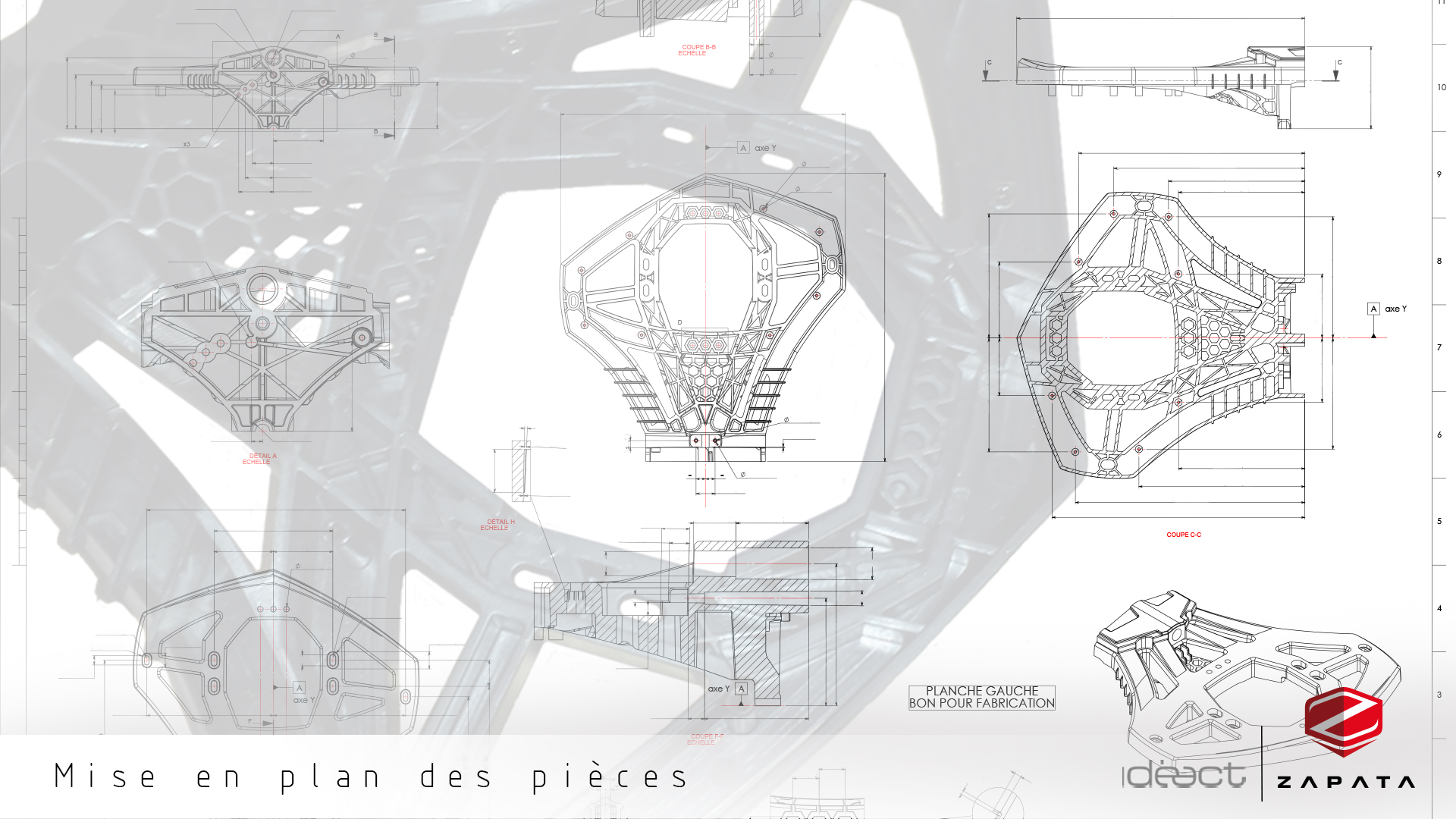

6. Développement technique mécanique

Après validation du design du Flyboard par Franky ZAPATA, le développement technique détaillé de chaque pièce et sous-ensemble technique du produit démarre.

Un ingénieur mécanique prend le relai du designer. Il récupère les 3D, finalise le développement technique de toutes les pièces et crée les plans indispensables à l’injecteur.

Cette étape aboutit au dossier de fabrication industrielle. Composé des plans de chaque pièce à fabriquer sur-mesure et de la nomenclature détaillée de l’ensemble des pièces.

Avec ce dossier, il est possible de réaliser les consultations complémentaires pour connaître précisément le prix de revient industriel du nouveau produit. Puis de lancer les commandes pour l’achat de composants et la fabrication des moules d’injection.

7. Réception des premières pièces

Les premières pièces arrivent en juin 2015.

Comme vous avez pu le constater, plusieurs personnes ont participé au design du Flyboard V2. Le directeur de création en charge du projet avec le support des autres designers de l’équipe IDEACT. Les ingénieurs en conception mécanique, sans oublier Franky ZAPATA et sa team…

Car un projet design, c’est aussi ça : un véritable travail d’équipe dont le client fait partie.