IDMED est une entreprise marseillaise qui développe et commercialise des dispositifs médicaux innovants pour l’anesthésie et la réanimation.

Start-up créée en 2010, l’objectif d’IDMED est d’apporter son savoir-faire technique au service de la santé afin d’améliorer et faciliter les pratiques cliniques. Les produits IDMED sont aujourd’hui distribués dans le monde entier.

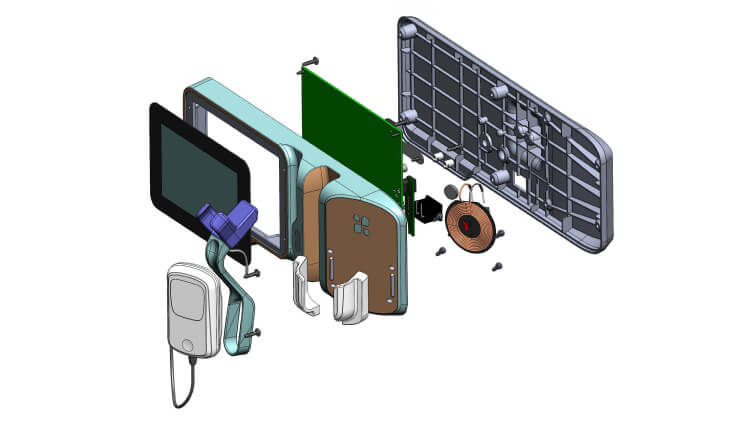

Le WiTOF est leur station de curarisation sans fil. Elle est utilisé en bloc opératoire afin de contrôler le niveau d’anesthésie d’un patient en contrôlant la présence des réflexes neuromusculaires.

Avant d’aboutir au design et aux fonctions actuelles, de nombreuses étapes ont été nécessaires. Pour ce projet très complet, la complicité designers ingénieurs est primordiale, et l’implication d’IDMED – qui gère toute l’électronique – est un véritable atout.

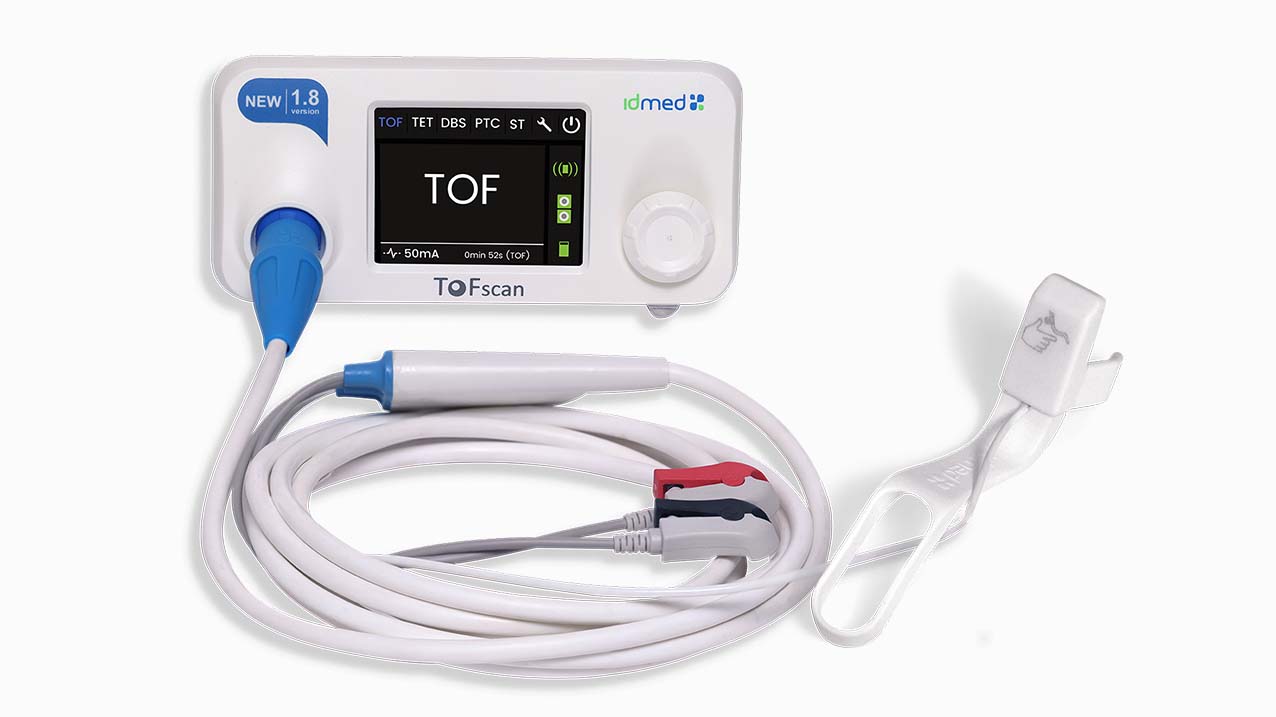

Le WiTOF est une évolution et montée en gamme du TOFscan avec pour but principal d’assurer une liaison sans fil entre le patient et le moniteur.

Le TOFscan est composé de l’attelle (le capteur d’IDMED) reliée à des électrodes elles-mêmes connectées en filaire au moniteur.

Le WiTOF, lui, fonctionnera sans fil pour éviter l’encombrement du bloc opératoire ; l’interface entièrement tactile disposera d’un écran 5 pouces pour en faciliter l’hygiène et afficher davantage d’informations.

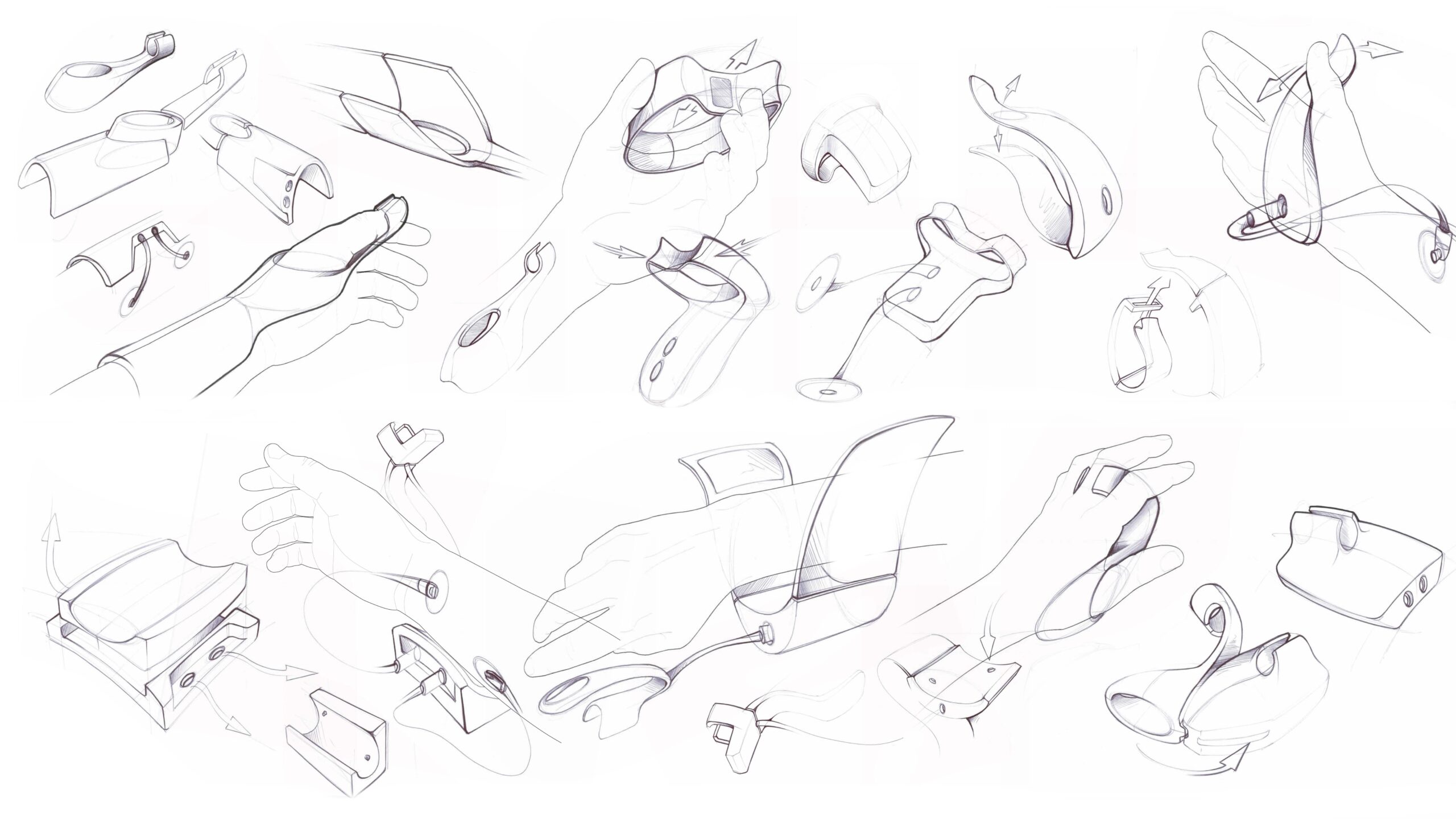

Au démarrage du projet en 2015, plusieurs architectures sont proposées pour l’attelle :

1/ attelle fusionnée avec le boitier à placer dans le creux de la main du patient,

2/ attelle déportée…

Un premier travail de design a été réalisé sur le WITOF ainsi que le développement d’une interface graphique de navigation.

Une fois les concepts créés, des tests d’ergonomie sont réalisés afin de vérifier que les pictogrammes créés pour l’interface sont bien compréhensibles et que la navigation est suffisamment intuitive.

Malgré l’obtention d’un Label Observeur du Design en 2017 le projet de l’attelle tout en 1 n’a pas abouti.

La faisabilité technique a montré une fabrication en série fastidieuse pour une performance moindre que l’attelle initiale.

Les tests d’ergonomie réalisés en blocs opératoires n’ont pas été concluants à cause des trop nombreuses contraintes du milieu médical (nettoyabilité,

démontabilité…) et des difficultés d’adaptation aux patients.

Changement de cap et retour à l’attelle initiale.

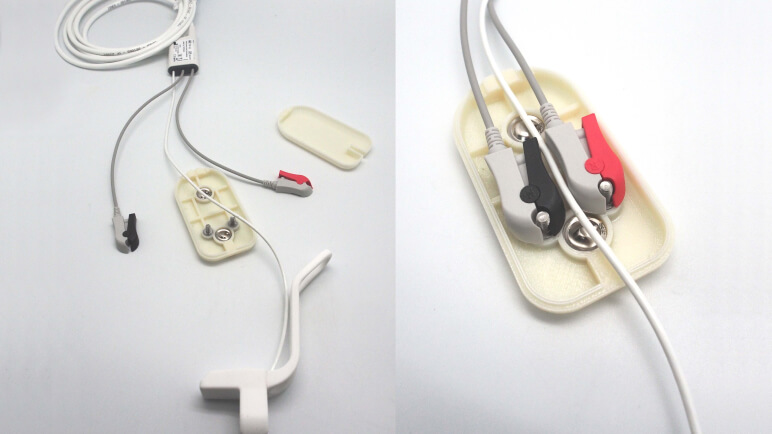

Un autre concept avait été sélectionné au départ du projet : l’attelle reliée à un boitier fixé à l’avant-bras du patient.

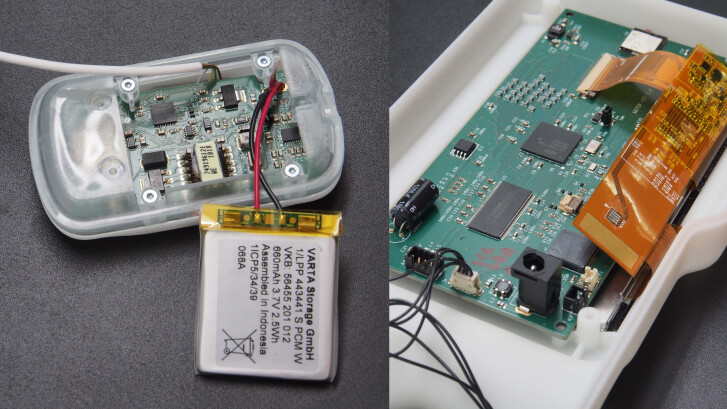

Une preuve de concept ou POC est réalisée pour le capteur relié à l’attelle : une maquette de boitier est réalisée en impression 3D pour la réalisation de tests d’ergonomie auprès de professionnels.

La station d’accueil, en plus d’accueillir l’écran d’interface utilisateur, intègrera le chargeur à induction du capteur.

Comme pour celui-ci, plusieurs concepts sont proposés, cette fois-ci avec un rendu 3D photo réaliste.

Notre atelier de maquettage nous permet de créer des maquettes / prototypes pour nos clients.

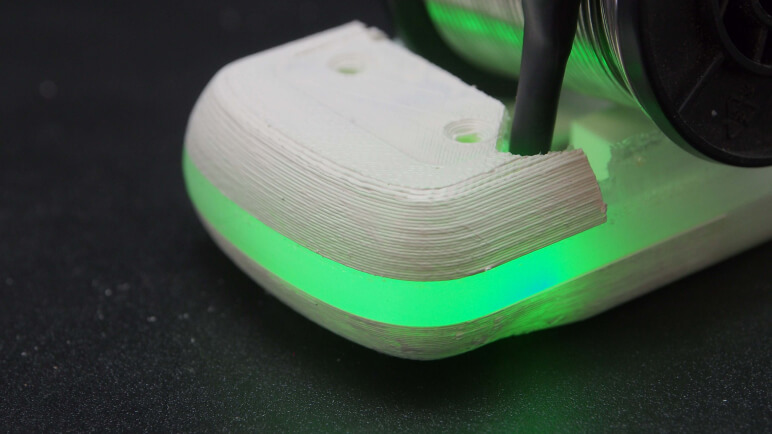

C’est chose faite ici avec des impressions en dépôt de fil de la station d’accueil et du capteur.

L’éclairage LED fait partie des impératifs car le boitier communique par pulsations lumineuses de différentes couleurs. Il faut maquetter le boitier pour voir les options crédibles avec une source lumineuse représentative.

L’objectif étant d’assurer l’homogénéité de l’éclairage sans avoir à forcer sur la source lumineuse (pour limiter la consommation).

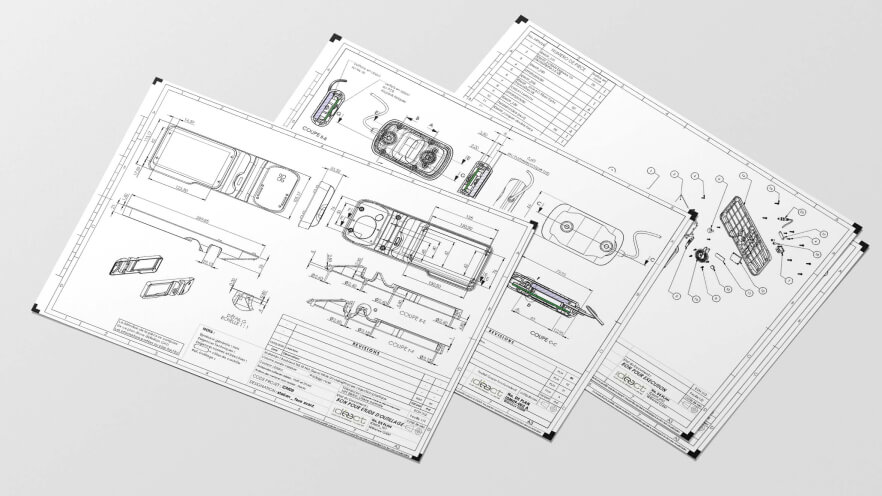

Les pièces du WiTOF seront réalisées en injection plastique. La modélisation 3D s’affine et la consultation de plusieurs sous-traitants permet d’une part d’évaluer la faisabilité technique, et d’autre part, d’obtenir un prix de revient industriel.

La prochaine étape sera la réalisation d’un prototype du produit.

Tous les composants du dispositif sont assemblés afin de valider la géométrie des coques et relever les éventuelles mises au point à faire.

Le faire lors d’une réunion avec IDMED est essentiel pour juger ce qui est acceptable ou pas, valider le montage, prendre les prochaines décisions.

Selon les projets, plusieurs prototypes sont nécessaires.

Une fois le prototype validé, le dossier de fabrication industrielle est actualisé pour lancement des pièces auprès du sous-traitant : transmission des fichiers 3D et des plans, confirmation des matières, couleurs et des finitions.

Dernière étape : les échanges pour la définition des moules d’injection, notamment afin de valider les éjecteurs, les points d’injection, etc… afin d’obtenir les pièces les plus soignées possible.

En fonction du produit, différentes technologies de marquage peuvent être utilisées.

Ici, le marquage se fait par tampographie mais il existe plusieurs encres, plusieurs grades selon l’utilisation du dispositif et son cycle de vie. La création des plans des graphismes et des plans de marquages est la conclusion de ce projet.

Elle permet d’aboutir à un produit industrialisé et utilisé dans les hôpitaux du monde entier.