Maquettage : 2 nouvelles recrues dans nos ateliers

L’année 2017 marque l’arrivée de deux nouveaux outils de travail destinés à l’ensemble de l’équipe IDEACT. Si vous avez lu quelques-uns de nos articles, vous savez qu’il est important pour nous de valider certains points. Notamment l’ergonomie et l’esthétique de nos projets grâce à des pièces physiques qui peuvent être manipulées avant de passer à […]

Le Crédit Impôt Innovation, une incitation au design…

Le crédit d’impôt innovation (ou CII) est une mesure fiscale réservée aux PME innovantes. Il existe depuis 2003 mais reste encore méconnu de certaines entreprises. Et pourtant, il permet d’obtenir un crédit d’impôt jusqu’à 80 000 euros par an. Le crédit d’impôt est soustrait du montant de l’impôt que doit payer l’entreprise. A la différence […]

Edelen présente ZaBox et remporte le Trophée Courage

Lundi 19 juin s’est tenu la soirée de remise des Trophées des Entrepreneurs Positifs du Pays d’Aubagne et de l’Etoile. Soirée en présence des élus locaux et des acteurs économiques de la région.Cet évènement, créé par la CPME13 en 2015, réunit chaque année plus de 200 chefs d’entreprises. Les Trophées sont décernés afin de valoriser […]

Le NystaLab de Synapsys est en vente !

Dans la série des projets sur lesquels nous avons travaillés et qui sont aujourd’hui commercialisés, nous tenons à vous présenter NystaLab. NystaLab est un système de vidéonystagmoscopie sans fil Wi-Fi qui se destine aux médecins ORL vestibulaires et rééducateurs vestibulaires. Il a été créé par Synapsys, société marseillaise spécialisée dans le développement de système de […]

La success story du Tracker wl21

Grande nouvelle, le Tracker wl21, détecteur de micro-fuites à destination des professionnels, est commercialisé depuis le mois de mai. Nous sommes heureux de vous en faire part. Il vient d’être présenté en première mondiale au salon HydroGaïa… À l’initiative de ce projet, Alex Gaspar, expert reconnu en amélioration des rendements des réseaux d’eau potable et […]

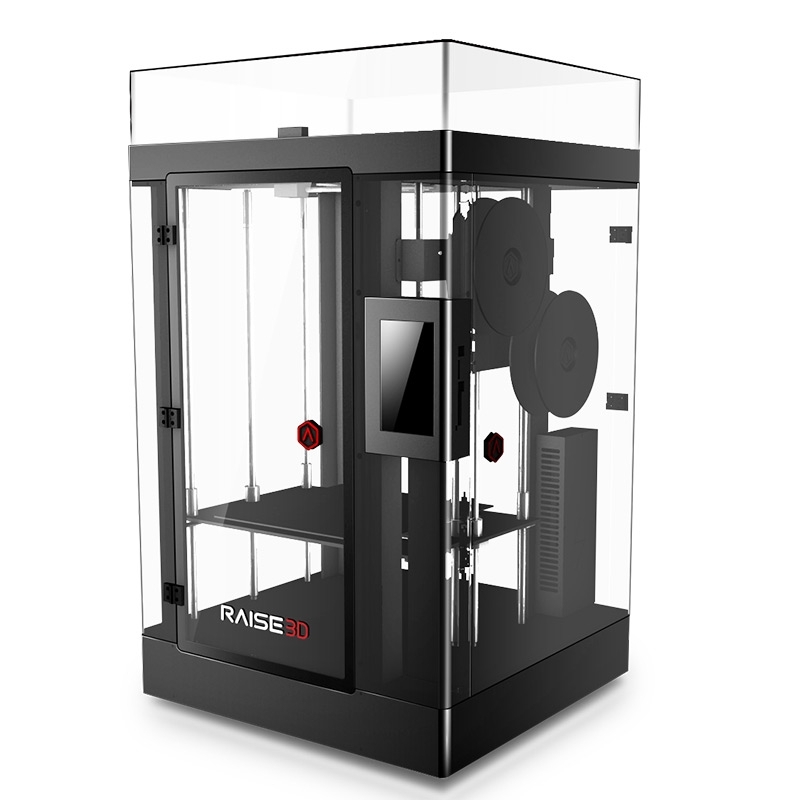

L’impression 3D chez IDEACT

IDEACT est équipée de machines d’impression 3D depuis maintenant 2 ans. Deux années durant lesquelles cet outil est devenu un élément clé du processus de conception IDEACT. Comment cela fonctionne ? Les imprimantes 3D fonctionnent sur un principe simple : le dépôt de fins fils plastiques en fusion les uns sur les autres, couche après […]

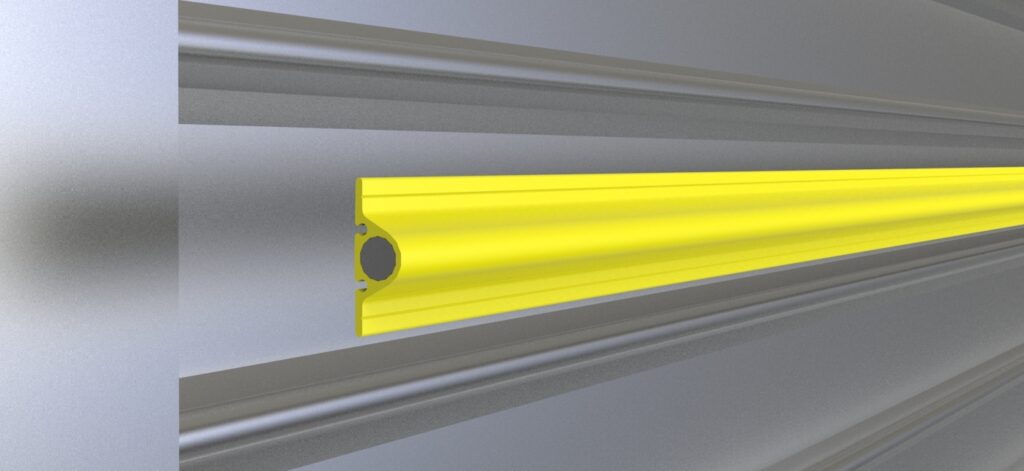

Profilblock, pur produit de la methode IDEACT

Profilblock©, pur produit de la méthode IDEACT Philippe Vadcard – responsable du projet Profilblock© chez IDEACT nous en dit plus sur le process de création. Quelle était la demande initiale de votre client ? Le projet défini par PROFILMAR était d’apporter une solution anti-effraction innovante aux utilisateurs de rideaux métalliques, le but étant de ralentir […]

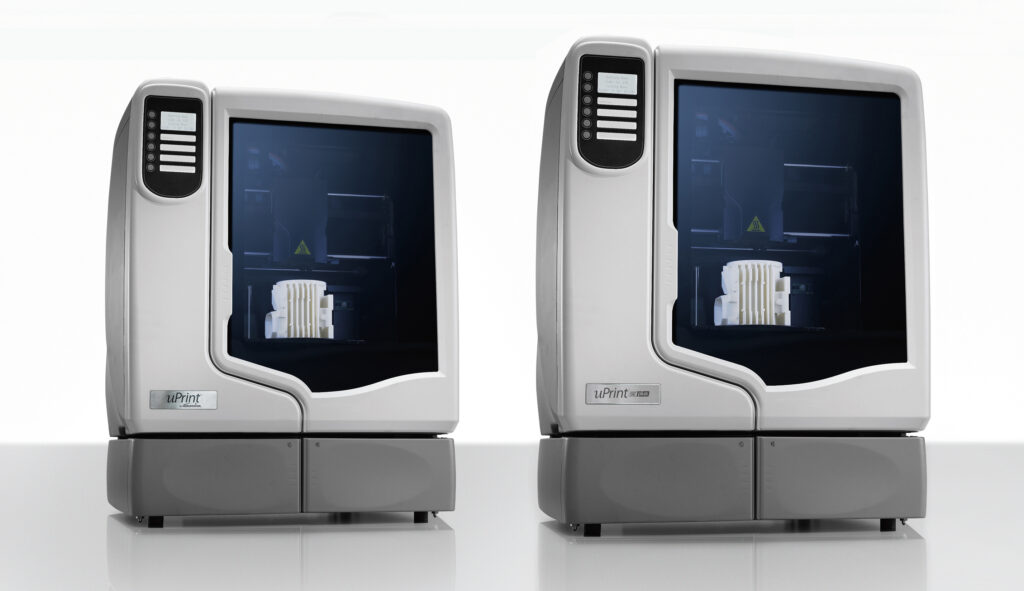

IDEACT double sa capacite en impression 3D

Après une expérience de plus d’un an avec la machine d’impression 3D (UPrint), IDEACT décide de renforcer sa capacité à produire des pièces en faisant l’acquisition d’une seconde machine. L’imprimante UPrint SE Plus est la grande sœur de la machine acquise en décembre 2013. Elle possède les mêmes fonctionnalités, avec trois innovations majeures en plus […]