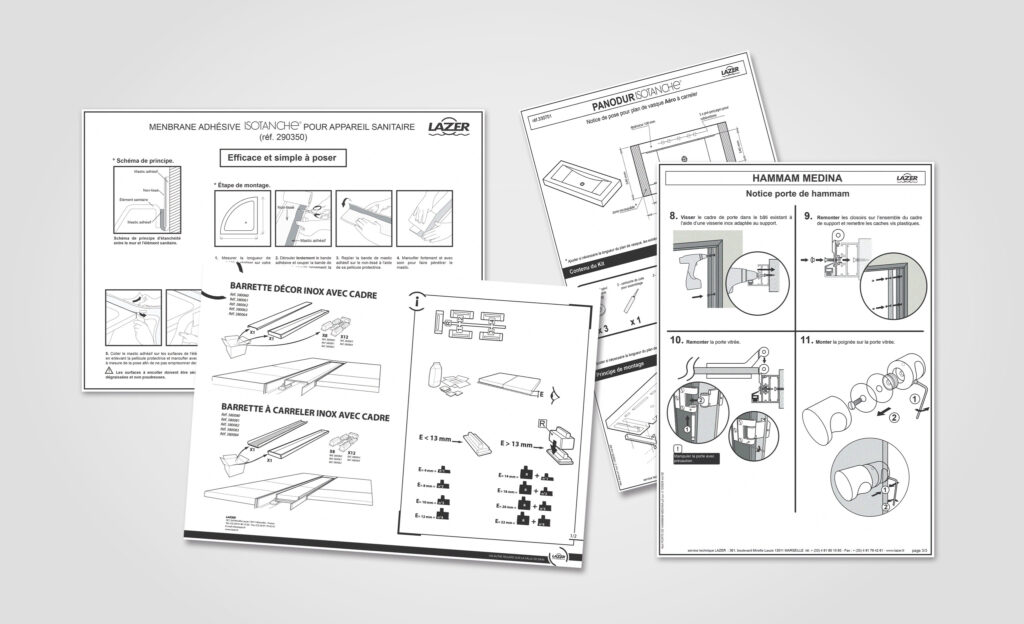

La création de notices d’utilisation

La notice d’utilisation… Qui prend réellement le temps de lire ce document souvent très long et indigeste ? Généralement, elle est mise de côté dès l’ouverture du carton et n’est consultée qu’en cas de force majeure : panne, difficulté d’installation, pièces mystérieuses en surplus etc… Il est alors facile de négliger ce document et le […]

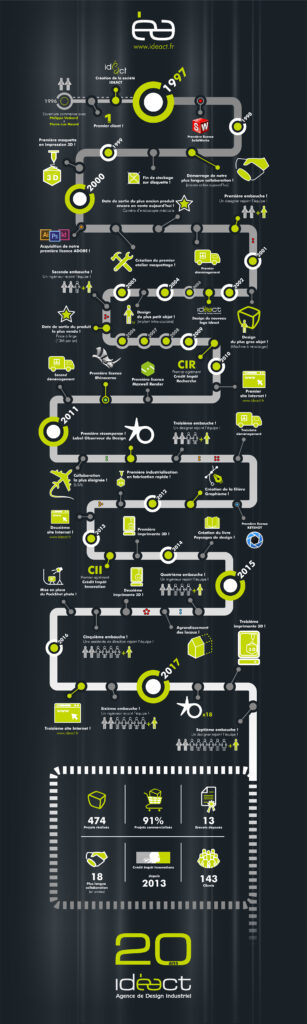

IDEACT a 20 ans

2017 est une année particulière pour IDEACT puisque nous fêtons nos 20 ans d’existence ! C’est effectivement en 1997 que 2 jeunes diplômés, nos dirigeants, se lancent dans l’aventure en montant leur agence de design avec bureau d’études intégré. Imaginaient-ils un tel parcours ? Nous sommes donc très heureux de profiter de la rentrée pour […]

Le Crédit Impôt Innovation, une incitation au design…

Le crédit d’impôt innovation (ou CII) est une mesure fiscale réservée aux PME innovantes. Il existe depuis 2003 mais reste encore méconnu de certaines entreprises. Et pourtant, il permet d’obtenir un crédit d’impôt jusqu’à 80 000 euros par an. Le crédit d’impôt est soustrait du montant de l’impôt que doit payer l’entreprise. A la différence […]

Edelen présente ZaBox et remporte le Trophée Courage

Lundi 19 juin s’est tenu la soirée de remise des Trophées des Entrepreneurs Positifs du Pays d’Aubagne et de l’Etoile. Soirée en présence des élus locaux et des acteurs économiques de la région.Cet évènement, créé par la CPME13 en 2015, réunit chaque année plus de 200 chefs d’entreprises. Les Trophées sont décernés afin de valoriser […]

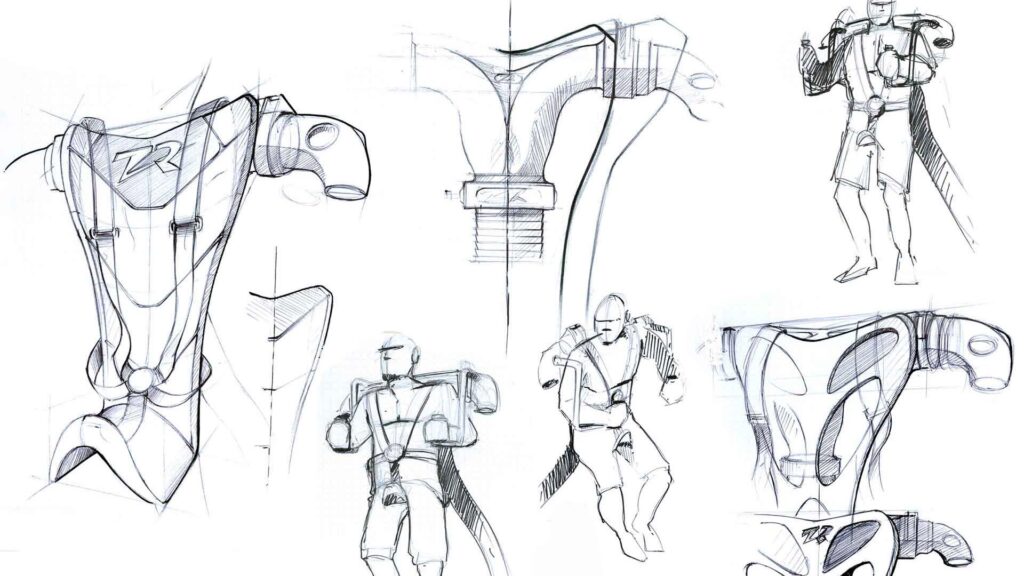

Zoom sur le Jetpack de Zapata, un design Idéact

Pour ceux et celles qui ne le connaissent pas encore, Franky Zapata est le fondateur et l’actuel dirigeant de la société ZAPATA RACING®. Société experte dans le domaine de l’hydro propulsion, à la recherche de produits toujours plus innovants et performants. La collaboration entre Franky Zapata et IDEACT a déjà donné naissance à plusieurs produits, […]

Une image de synthese accessible aux PME et PMI

Aujourd’hui, l’image de synthèse est omniprésente, elle remplace même parfois la réalité (effets spéciaux, cinéma ou encore publicité). Cet outil est en constante progression et la qualité des images obtenues dépasse souvent la simple photographie. Les matières, la lumière, les couleurs, les formes… tout est possible grâce à cet outil numérique performant. On peut alors […]

Charte graphique, c’est l’habit qui fait le moine

Il est clair que la manière de s’habiller, de parler et même de bouger sont autant de façons de communiquer notre personnalité. Même si nous apprenons à nous méfier de la première impression, le premier contact influence notre vision et peut être difficile à modifier par la suite. C’est tout aussi le cas dans le […]

Montre-moi ton logo, je te dirai qui tu es

Le logo est beaucoup plus qu’un simple graphisme, il est l’image même de votre entreprise. Aussi, ne foncez pas tête baissée et réfléchissez bien aux valeurs que vous souhaitez véhiculer. En faisant appel à une agence de design pour la création de votre logo, vous allez devoir réfléchir à ces valeurs, à ce que vous […]

Communication autour du thermostat Ween

Notre collaboration avec la société WEEN a débuté en décembre 2015, après la mise au point de leur produit. Ce thermostat au look original fait partie de la nouvelle famille d’objets omniprésente aujourd’hui : les objets connectés. Sa particularité est d’anticiper et réagir à vos déplacements, même imprévus, afin de réguler le chauffage de votre […]